Стаканы-дозаторы

Стаканы-дозаторы используются при непрерывной разливке стали

Технические характеристики

В 1986 – 1987 г.г. ВИО совместно с Боровичским комбинатом огнеупоров была разработана технология производства корундографитовых стаканов-дозаторов, исключающая применение дефицитных и дорогих материалов – кремния кристаллического и карбида кремния и использование дорогостоящих операций высокотемпературного обжига и глазурования сырца.

В течение 1986 – 1990 г. г. корундографитовые стаканы-дозаторы марки КГ были испытаны и нашли применение на всех крупнейших металлургических предприятиях СССР: ЧерМК, НЛМК, ОХМК, ОЭМК, УзбМЗ, БМЗ. Корундографитовые стаканы-дозаторы экспонировались на ВДНХ СССР и получили серебряную медаль в 1989 году. Известно, что корундографитовые стаканы-дозаторы, равно как и погружаемые стаканы, склонны к зарастанию, особенно при разливке раскисленных алюминием сталей. Зарастание канала стакана обусловлено рядом физико-химических процессов. Зарастание приводит к снижению производительности МНЛЗ, необходимости продувки «заросшего» канала стакана кислородом, к досрочному прекращению разливки, и, в конечном счете, к удорожанию заготовки.

Дальнейшие разработки АО «БКО» по совершенствованию технологии производства стойких к зарастанию стаканов-дозаторов, привели к созданию бикерамических изделий с так называемым «антиклёкинговым» (anticlogging – англ.) покрытием канала стакана, препятствующего его зарастанию неметаллическими отложениями. Известный факт отсутствия явления зарастания у стаканов-дозаторов на основе циркона натолкнул на следующую уже собственную разработку – антиклёкинговое покрытие на основе циркона. Стаканы-дозаторы с покрытием на основе циркона не имели после службы износа поверхности рабочего канала и каких-либо отложений.

На АО «БКО» разработана технология изготовления стаканов-дозаторов с пористой вставкой внутри канала для продувки аргоном, что значительно снижает степень зарастания сталеразливочного канала неметаллическими включениями.

| Норма для марки | |||

|---|---|---|---|

| Стаканы-дозаторы | |||

| КУСД-80 | КУСД-ГС |

||

| основной слой | газопроницаемый слой | ||

| ГОСТ Р 52801-2007 | ТУ 14-194-299-10 | ||

| Массовая доля, %: | |||

| Al2O3 на прокаленное вещество, не менее | 80 | 80 | 80 |

| С, в пределах | 5-9 | - | - |

| Изменение массы при прокаливании, в пределах | - | 5-9 | не менее 4 |

| Предел прочности при сжатии, Н/мм2, не менее | - | 30 | 20 |

| Открытая пористость, %, не более | 13 | 13 | 18 |

| Норма для марки | |

|---|---|

| КГИ | |

| ТУ 14-194-230-98 | |

| Массовая доля на прокаленное вещество, %: | |

| Al2O3, не менее | 80 |

| MgO, не менее | - |

| С, в пределах | 5-9 |

| Кажущаяся плотность, г/см3, не менее | - |

| Открытая пористость, %, не более | 13 |

КГИ – стакан-дозатор графитсодержащий

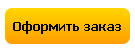

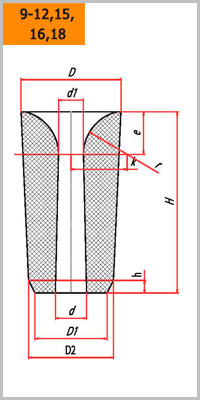

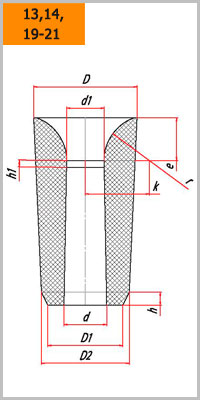

Форма и размеры по ГОСТ Р52801-2007

| Номер изделия | Размеры, мм | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| H | h | D | D1 | D2 | d | d1 | r | e | k | h1 | |

| 9 | 290 | 20 | 160 | 116 | 136 | 50 | 40 | 70 | 68 | 90 | - |

| 10 | 52 | 42 | 68 | 90 | |||||||

| 11 | 56 | 46 | 68 | 90 | |||||||

| 12 | 60 | 50 | 67 | 95 | |||||||

| 13 | 66 | 56 | 66 | 99 | 3 | ||||||

| 14 | 70 | 60 | 65 | 101 | |||||||

| 15 | 290 | 25 | 190 | 130 | 160 | 65 | 55 | 70 | 68 | 97 | - |

| 16 | 70 | 60 | 66 | 100 | |||||||

| 17 | 75 | 65 | 65 | 103 | 3 | ||||||

| 18 | 80 | 70 | 65 | 104 | - | ||||||

| 19 | 85 | 75 | 65 | 110 | 5 | ||||||

| 20 | 90 | 80 | 65 | 112.5 | |||||||

| 21 | 100 | 90 | 63.5 | 117.5 | |||||||

| 22 | 290 | 20 | 160 | 116 | 136 |

20 22 24 26 28 30 32 34 36 38 40 42 44 46 48 50 52 54 |

48 | 68 | 68 | 90 | - |

Предельное отклонение размеров

| Размеры, мм | Предельное отклонение |

|---|---|

| Диаметр: | |

| до 50 включительно | ±1 |

| свыше 50 до 100 включительно | ±2 |

| свыше 100 | ±3 |

| Высота | ±10 |

| Высота буртика и глубина паза | ±1 |